محتویات مقاله

سیستم اسکادا SCADA چیست؟

اسکادا (SCADA) مخفف Supervisory Control and Data Acquisition و بهمعنی سیستم کنترل نظارتی و جمعآوری داده، به دستهای از نرمافزارهای کاربردی برای کنترل فرایندهای صنعتی اطلاق میشود که بهمنظور کنترل تجهیزات و سیستم، دادهها را در لحظه از مکانهای دور جمعآوری میکند. اسکادا ابزارهای مورد نیاز برای اتخاذ و پیادهسازی تصمیمات دادهمحور در مورد فرایندهای صنعتی را در اختیار سازمانها و شرکتها قرار میدهد.

اسکادا یکی از رایجترین انواع سیستمهای کنترل صنعتی است که میتواند از آن برای مدیریت تقریباً هر نوع فرایند صنعتی استفاده کرد.

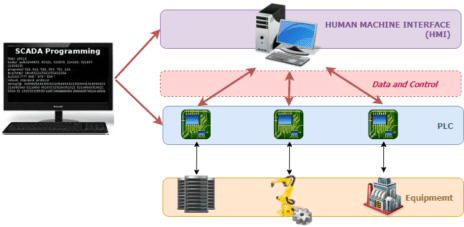

سیستمهای اسکادا شامل قطعات سختافزاری و نرمافزاری هستند. سختافزار دادهها را جمعآوری کرده و به سیستمهای کنترلکنندهای میدهد که آنها را به سیستمهای پردازشگر دیگر ارسال میکند و بهموقع به رابط انسان و ماشین (HMI) میرساند. سیستمهای اسکادا همچنین تمام رخدادها را برای گزارش وضعیت و مشکلات فرایند ثبت میکنند. زمانی که شرایط خطرناکی پیش میآید، اسکادا یا به صدا درآوردن آلارم هشدار میدهد.

اجزای یک سیستم اسکادا

سیستم اسکادا شامل اجزایی است که در سایت (محل) برای جمعآوری دادههای بلادرنگ (لحظهای) و همچنین سیستمهای مرتبط برای فعال کردن جمعآوری دادهها و افزایش سطح اتوماسیون صنعتی مستقر شدهاند. اجزای SCADA شامل موارد زیر است:

سنسورها و محرکها

سنسور یکی از تجهیزات دستگاه یا سیستمی است که ورودیهای فرایندهای صنعتی را تشخیص میدهد. محرک یکی از تجهیزات دستگاه یا سیستمی است که مکانیزم فرایند را کنترل میکند. به بیان ساده، یک سنسور مانند یک سنجه یا متر عمل میکند که وضعیت یک دستگاه یا سیستم را نشان میدهد. یک محرک نیز مانند یک کلید یا شیر کنترل عمل میکند که میتواند برای کنترل یک دستگاه استفاده شود. هر دوی سنسور و محرک توسط کنترلکنندههای میدانی اسکادا کنترل و نظارت میشوند.

کنترلکنندههای اسکادا

کنترلکنندهها مستقیماً با سنسورها و عملگرها یا همان محرکها ارتباط دارند. دو دسته از کنترلکنندهها وجود دارد:

- واحدهای تلهمتری از راه دور که واحدهای پایانه راه دور (RTUs) نیز نامیده میشوند، با سنسورها برای جمعآوری دادههای تلهمتری و ارسال آن به یک سیستم اولیه برای اقدامات بعدی، ارتباط دارند.

- کنترلکنندههای منطقی قابلبرنامهریزی (PLC) بهمنظور کنترل فرایندهای صنعتی و معمولاً بر اساس تلهمتری فعلی جمعآوریشده توسط RTU و استانداردهای تعیینشده برای فرآیندها، با محرکها در ارتباط هستند.

RTU: مخفف Remote Terminal Unit، یک دستگاه چندمنظوره برای نظارت و کنترل از راه دور دستگاهها و سیستمهای مختلف اتوماسیون استفاده میشود. به عبارت دیگر یک دستگاه الکترونیکی مبتنی بر میکروپروسسور است که در سیستمهای کنترل صنعتی برای اتصال سختافزارهای مختلف به سیستم اسکادا SCADA استفاده میشود.

http://www.subnet.com/resources/dictionary/rtu.aspx

Telemetry: اندازهگیری خودکار و انتقال بیسیم دادهها از منابع دوردست است، و به روش زیر عمل میکند: سنسورها در منبع، دادههای الکتریکی مانند ولتاژ یا جریان یا دادههای فیزیکی مانند دما یا فشار را اندازهگیری میکنند.

https://www.techtarget.com/whatis/definition/telemetry

کامپیوترهای نظارتی اسکادا

این تجهیزات همه فرآیندهای اسکادا را کنترل میکنند و برای جمعآوری دادهها از دستگاهها و تجهیزات میدانی و ارسال دستورات به آن دستگاهها برای کنترل فرایندهای صنعتی به کار میروند.

نرمافزار HMI

این نرمافزار سیستمی را فراهم میکند که دادهها را از دستگاههای میدانی SCADA جمعآوری و ادغام میکند و اپراتورها را قادر میسازد تا وضعیت فرایندهای کنترلشده توسط SCADA را درک کرده و در صورت نیاز تغییر دهند.

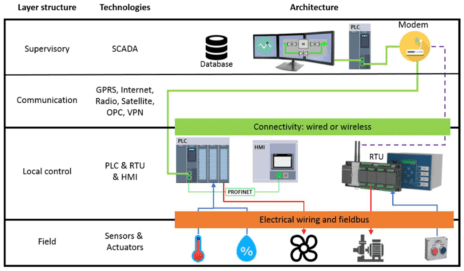

زیرساختهای ارتباطی

این بخش سیستمهای نظارتی اسکادا را قادر میسازد تا با دستگاهها و کنترلکنندههای میدانی ارتباط برقرار کنند تا دادهها را از دستگاههای میدانی جمعآوری کرده و تجهیزات را کنترل کنند.

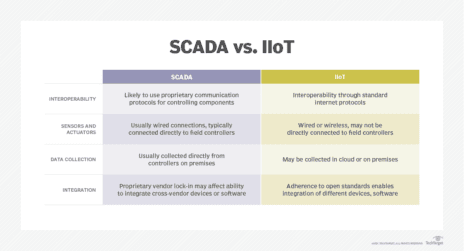

اسکادا گاهی اوقات با اینترنت اشیا صنعتی (IIoT) مقایسه میشود، اما علیرغم اینکه همپوشانی قابل توجهی بین آنها وجود دارد، این دو اصطلاح متفاوت هستند. فروشندگان اسکادا تمایل دارند سیستمهای کاملتر و یکپارچهتری را با یکپارچگی دقیق در سطوح و دستگاهها ارائه دهند، در حالی که ارائهدهندگان IIoT احتمالاً قابلیت همکاری بیشتر و گزینههای بیشتری را برای استقرار سیستمها و دستگاهها در سراسر یک سازمان ارائه میکنند.

ویژگیهای سیستم اسکادا

اگرچه سیستمهای اسکادا ممکن است دارای ویژگیهای خاصی برای صنایع یا کاربردهای خاص باشند، اما ویژگیهای زیر بین اکثر آنها مشترک است:

- اکتساب داده پایه و اساس سیستمهای اسکادا است. سنسورها دادهها را جمعآوری کرده و به کنترلکنندههای میدانی تحویل میدهند. کنترلکنندهها نیز به نوبه خود دادهها را به کامپیوترهای SCADA میرسانند.

- کنترل از راه دور از طریق کنترل محرکهای میدانی بر اساس دادههای حاصل شده از سنسورهای میدانی میسر میشود.

- ارتباطات شبکهای داده تمام قابلیتهای SCADA را فعال میکند. دادههای جمعآوریشده از سنسورها باید به کنترلکنندههای میدانی SCADA منتقل شوند. همانطور که پیشتر گفتیم، کنترلکنندهها به نوبه خود با کامپیوترهای نظارتی ارتباط برقرار میکنند. در ادامه، دستورات کنترل از راه دور از کامپیوترهای نظارتی به محرکها بازگردانده میشود.

- نمایش دادهها از طریق HMIها انجام میشود. این رابطهای ماشین و انسان، دادههای فعلی و قبلی را برای اپراتورهایی که از سیستم بهرهبرداری میکنند، قابل نمایش میکنند.

- دادههای لحظهای و قبلی هر دو بخش مهمی از سیستم اسکادا هستند، زیرا به کاربران این امکان را میدهند که عملکرد کنونی را در مقایسه با روندهای گذشته دنبال کنند.

- آلارمها در شرایط مهم و حساس به اپراتورها هشدار میدهند. سیستم اعلان خطر را میتوان طوری پیکربندی کرد که هنگام قطع فرایندها و زمانی که سیستمها از کار میافتند، یا زمانی که سایر جنبههای SCADA باید متوقف، شروع یا تنظیم شوند، به اپراتورها اطلاع دهد.

- سیستم گزارشدهی اسکادا میتواند شامل گزارشهایی در مورد وضعیت سیستم، عملکرد فرایند و گزارشهای سفارشیسازیشده برای موارد و الزامات خاص باشد.

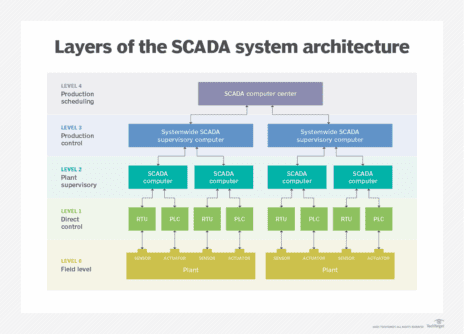

معماری اسکادا

سیستمهای اسکادا مبتنی بر پنج سطح از شش سطح تعریفشده در معماری مرجع پوردو اینترپرایس (Purdue Enterprise Reference Architecture) برای یکپارچهسازی سازمانی کار میکنند:

- سطح 0: سطح میدان و سایت (محل) است و شامل دستگاهها و تجهیزات میدانی مانند سنسورها است که برای ارسال دادههای مربوط به فرایندهای میدانی و محرکهای مورد استفاده برای کنترل فرایندها به کار میروند.

- سطح 1: سطح کنترل مستقیم که شامل کنترلکنندههای محلی مانند PLC و RTU است و مستقیماً با تجهیزات میدانی ارتباط برقرار میکند. این ارتباط شامل پذیرش دادههای ورودی از سنسورها و ارسال دستورات به محرکهای تجهیزات میدانی است.

- سطح ۲: سطح نظارت که شامل سیستمهای نظارتی محلی است و دادههای کنترلکنندهها را جمعآوری و دستوراتی را برای آن کنترلکنندهها ارسال میکند.

- سطح ۳: سطح کنترل تولید شامل سیستمهای نظارتی در سراسر سیستم است. در این سطح، دادهها را از سیستمهای سطح 2 جمعآوری میشود تا گزارشهایی را برای سطح برنامهریزی تولید، و همچنین سایر موارد سایت یا منطقه (مانند هشدارها و گزارشها) تولید کند.

- سطح ۴: سطح برنامهریزی تولید شامل سیستمهای تجاری مورد استفاده برای مدیریت فرایندهای در حال انجام است.

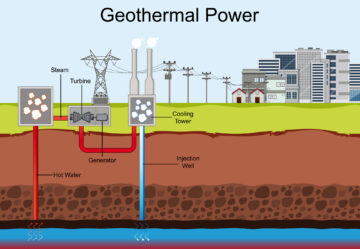

کاربردهای صنعتی اسکادا

اسکادا برای کمک به خودکارسازی و مدیریت فرایندهای صنعتی که نظارت و کنترل انسانی در آنها بسیار پیچیده است، استفاده میشود. این سیستم به ویژه برای فرایندهایی مفید است که میتوان از راه دور آنها را نظارت و کنترل کرد، به ویژه در مواردی که امکان کاهش اتلاف منابع و بهبود کارایی وجود دارد.

برخی از نمونههای صنعتی رایج اتوماسیون صنعتی اسکادا به شرح زیر است:

- تولید و توزیع برق؛

- عملیات پالایش نفت و گاز؛

- زیرساختهای مخابراتی؛

- زیرساختهای حمل و نقل و کشتیرانی؛

- فرایند پردازش مواد غذایی و آشامیدنی؛

- تولید مواد شیمیایی؛

- زیرساختهای آب و برق از جمله کنترل آب و فاضلاب.

با کمک اسکادا، این فرایندها را میتوان به دقت مورد مطالعه قرار داد و به منظور بهبود عملکرد در طول زمان بهینهسازی کرد.

تکامل معماری اسکادا

اسکادا تاریخچهای بهاندازه تاریخچه محاسبات سازمانی دارد. اولین سیستمهای SCADA در شرکتهای صنعتی بزرگ پیادهسازی شدند، زیرا این شرکتها برای اولین بار شروع به ادغام سیستمهای محاسباتی مرکزی با فرایندهای صنعتی کردند.

با بهبود محاسبات، شبکه و سیستمهای پایش و کنترل فرایند، اسکادا طی چهار مرحله زیر تکامل پیدا کرد:

1. نسل اول (سیستمهای یکپارچه): در سیستمهای اسکادا که در دهههای ۱۹۶۰ و ۱۹۷۰ پیادهسازی شد، معمولاً RTUها در سایتهای صنعتی متصل میشد. این تجهیزات مستقیماً به سیستمهای کامپیوتری بزرگ یا مینیکامپیوتر و معمولاً در محل یا از طریق شبکه گسترده اتصال پیدا میکرد.

۲. نسل دوم (سیستمهای توزیعشده): سیستم SCADA از در دسترس بودن شبکههای محلی اختصاصی و کامپیوترهای کوچکتر و قدرتمندتر در طول دهه ۱۹۸۰ بهره برد تا امکان اشتراکگذاری بیشتر دادههای عملیاتی را در سطح کارخانه و فراتر از آن فراهم کند. با این حال، عدم وجود استانداردهای شبکه مانع تعامل بین ارائهدهندگان SCADA شد.

۳. نسل سوم (سیستمهای شبکهای): این سیستمهایاسکادا به ادغام پروتکلهای شبکه استاندارد در طول دهه ۱۹۹۰ وابسته بودند. آنها را میشد آسانتر مقیاسبندی کرد، زیرا شرکتها میتوانستند سیستمها را در زیرساختهای صنعتی خود یکپارچه کنند، در حالی که از دستگاهها و سیستمهای متنوعتری استفاده میکردند.

4. نسل چهارم (سیستم های مبتنی بر وب یا IIoT): این سیستمها در اوایل دهه ۲۰۰۰ ظاهر شدند و ارائهدهندگان SCADA ابزارهای توسعه نرمافزار وب را برای همکاری شفاف و دسترسی از طریق رابطهای در دسترس جهانی، مانند مرورگرهای وب روی تجهیزاتی مانند لپتاپ و کامپیوترهای رومیزی و… مهیا کردند.

همانگونه که رایانش ابری به طور فزایندهای بر دنیای محاسبات سازمانی تسلط دارد، سیستمهای اسکادا را نیز تغییر خواهد داد. سیستمهای SCADA را میتوان، در صورت نیاز، برای افزایش سرعت و کاهش آن مصارف در هنگام کاهش تقاضا، با تجهیز به محاسبات ابری سریعتر و مقیاسپذیرتر کرد.

سازمانها همچنان از منابع محاسباتی اسکادای سنتی قدیمی مانند پردازنده مرکزی و سنسورها و محرکهای اختصاصی قدیمی استفاده میکنند. این سیستمها امروزه هم عملکردی ارائه میکنند که سازمانها تمایلی به سرمایهگذاری در سیستمهای مدرنتر ندارند.

سیستمهای اسکادای مدرن که بر همکاری شبکه، محاسبات توزیعشده و زیرساختهای ارتباطی مدرن متکی هستند و بازدهی بهتری از نظر زمان و منابع ارائه میکنند.

مزایای اسکادای مدرن

مزایای بهروزرسانی سیستمهای قدیمی به اسکادار مدرن شامل موارد زیر است:

- مقیاسپذیری: سیستمهای SCADA مدرن به دلایل مختلفی از جمله در دسترس بودن بهتر سختافزار و نرمافزار پشتیبانیشده و استفاده از محاسبات ابری برای برآورده کردن تقاضای کاری، مقیاسپذیرتر از سیستمهای قدیمی هستند.

- کارکردپذیری مشترک (قابلیت همکاری): سیستمهای SCADA قدیمی بر سختافزار و نرمافزار اختصاصی تکیه دارند که در نتیجه آن فروشنده محدود میشود.

- ارتباطات: سیستمهای SCADA مدرن از پروتکلهای ارتباطی با پشتیبانی گستردهتر و مدرن پشتیبانی میکنند که دسترسی بیشتر به دادهها و کنترلهای SCADA را ممکن میسازد.

- پشتیبانی: سیستمهای SCADA قدیمی ممکن است گزینههای محدودی برای پشتیبانی داشته باشند، در حالی که سیستمهای مدرن احتمالاً توسط فروشندگان به خوبی پشتیبانی میشوند. استفاده از سختافزار سامانه تجاری در دسترس، استانداردهای شبکه باز و پلتفرمهای توسعه نرمافزاری مدرن، پشتیبانی شخص ثالث را نیز در دسترستر میکند.

همچنین میتوانید مطالعه کنید:

منبع: TechTarget